революція в галузі статорного обладнання

За останні роки промисловість у всьому світі досягла значного прогресу завдяки технологічним проривам, які змінили наше життя. Однією з галузей, на яку це значно вплинуло, є галузь статорного обладнання. Статорне обладнання зазнало революції з впровадженням передових технологій, що призвело до покращення функціональності, ефективності та продуктивності.

Статорний пристрій є важливим компонентом різних машин, таких як електродвигуни та генератори. Він відповідає за обертання нерухомих частин системи, створюючи електромагнітні поля, які є критично важливими для функціонування цих пристроїв. Традиційно статорне обладнання спиралося на традиційні конструкції, що обмежувало його продуктивність та адаптивність.

Однак, з появою технологічних проривів,статорне обладнаннягалузь зазнала змін парадигми. Одним із найважливіших досягнень є розвиток 3D-друку у виробництві статорів. Ця проривна технологія дозволяє здійснювати складне проектування та точне налаштування, що дозволяє створювати статорне обладнання, яке ідеально відповідає конкретним вимогам. Крім того, 3D-друк значно скорочує час виробництва та витрати, роблячи статорне обладнання доступнішим та дешевшим, ніж будь-коли раніше.

Ще одним важливим технологічним проривом у галузі статорного обладнання є впровадження інтелектуальних датчиків, інтегрованих з Інтернетом речей (IoT). Завдяки інтеграції датчиків у статорне обладнання,виробникиможе контролювати та збирати дані про продуктивність, температуру та вібрацію в режимі реального часу. Ці дані дозволяють проводити прогнозне обслуговування, раннє виявлення несправностей та оптимізувати операційну ефективність. Ці можливості ще більше розширюються завдяки інтеграції технології Інтернету речей, що дозволяє дистанційно контролювати та керувати статорним обладнанням незалежно від географічного розташування.

Крім того, досягнення в матеріалознавстві допомагають покращити продуктивність статорного обладнання. Розробка нових матеріалів, таких як спеціальні сплави та композити, дозволяє статорному обладнанню мати більшу міцність, термостійкість та електропровідність. Ці досягнення забезпечують довговічність та надійність, зменшуючи витрати на обслуговування та час простою.

Загалом, впровадження технологічних проривів у галузі статорного обладнання повністю змінило її ландшафт. Використання 3D-друку, інтеграція інтелектуальних датчиків та Інтернету речей, а також досягнення в матеріалознавстві виводять функціональність та ефективність статорних пристроїв на нові висоти. Ця революція прокладає шлях до майбутнього, в якому статорні пристрої відіграватимуть життєво важливу роль у виробництві сталої енергії, транспортуванні та промисловому застосуванні. Оскільки технології продовжують розвиватися, ми можемо лише сподіватися на подальші інновації та відкриття нових можливостей у цій захоплюючій галузі.

Поширені проблеми у виробництві статорного обладнання

Поширені проблеми у виробництві статорних пристроїв виникають через традиційні методи, що передбачають ручне виробництво. Ці методи не тільки трудомісткі, але й трудомісткі та схильні до людських помилок. Старіші виробничі технології ще більше посилюють ці проблеми, обмежуючи конструкцію та функціональність статорного обладнання, що зрештою знижує продуктивність та ефективність. Тому потреба в інноваційних та передових виробничих технологіях у галузі виробництва статорного обладнання стала критичною.

Традиційні процеси виробництва статорів вимагають кваліфікованих робітників для ручного складання кожного компонента. Така залежність від ручної праці не лише збільшує час виробництва, але й створює ризик людської помилки. Кожен статор – це складний пристрій, що містить різні складні компоненти, які потребують ретельного вирівнювання. Навіть найменші помилки можуть призвести до неефективності та зниження якості продукції. Ці проблеми ще більше посилюються відсутністю послідовності в ручній праці, що ускладнює підтримку послідовності у виробничих партіях.

Ще однією значною проблемою традиційного виробництва статорів є обмеження, що накладаються старими виробничими технологіями. Ці технології часто обмежують конструкцію та функціональність статорного обладнання, перешкоджаючи інноваціям та знижуючи загальну продуктивність. З розвитком технологій попит на більш ефективне статорне обладнання продовжує зростати. Однак, за традиційних методів виробництва, впровадження нових конструктивних особливостей та покращення продуктивності стає значною перешкодою.

Щоб вирішити ці проблеми, виробники все частіше впроваджують передові технології, такі як автоматизовані виробничі процеси та автоматизоване проектування (САПР). Ці інновації революціонізували виробництво статорного обладнання, оптимізувавши виробництво, покращивши узгодженість та покращивши загальну якість продукції.

Автоматизовані виробничі процеси усувають залежність від ручної праці, що дозволяє швидше та точніше виготовляти. Сучасне обладнання та робототехніка можуть точно виконувати складні складальні завдання, зменшуючи ризик людської помилки. Це не лише підвищує ефективність виробництва, але й забезпечує стабільність та якість кінцевого продукту. Виробники тепер можуть ефективніше задовольняти потреби клієнтів та скорочувати терміни доставки.

Автоматизоване проектування (САПР) відіграє життєво важливу роль у подоланні обмежень старих виробничих технологій. За допомогою САПР виробники можуть створювати та вдосконалювати конструкції статорів з більшою гнучкістю. Це оптимізує продуктивність та ефективність статора, тим самим покращуючи загальну продуктивність системи. САПР також дозволяє виробникам моделювати та аналізувати поведінку статора за різних умов експлуатації, гарантуючи відповідність конструкції необхідним специфікаціям.

Крім того, досягнення в галузі матеріалів, такі як використання легких та високопродуктивних композитів, зробили статорне обладнання не тільки ефективнішим, але й довговічнішим та стійкішим до факторів навколишнього середовища. Ці матеріали забезпечують покращені електроізоляційні властивості, зменшують втрати та підвищують загальну ефективність системи.

Досягнення в технології виробництва статорного обладнання

1.Автоматизація та робототехніка у виробництві статорного обладнання

Автоматизація та робототехніка, безсумнівно, революціонізували виробництво, і виробництво статорного обладнання не є винятком. З досягненнями вавтоматизація та робототехнікасучасні виробничі потужності досягли значного покращення продуктивності, ефективності та загальної якості продукції.

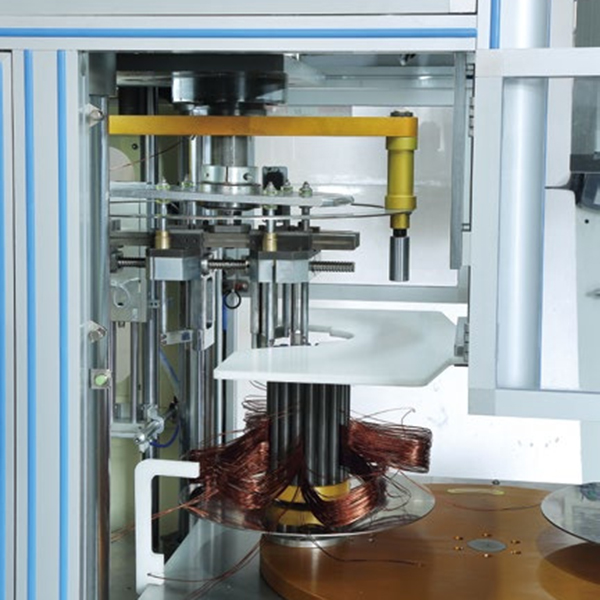

Однією з ключових областей, де автоматизація та робототехніка мають значний вплив на виробництво статорного обладнання, є процес намотування котушок. Використання роботизованих намотувальних машин замінює ручну працю та забезпечує точні та послідовні схеми намотування. Це забезпечує рівномірний розподіл електромагнітного поля всередині статора. Це не тільки покращує продуктивність статорного обладнання, але й зменшує ймовірність його виходу з ладу та підвищує загальну надійність обладнання.

Ще одне застосування автоматизації та робототехніки у виробництві статорного обладнання полягає в таких процесах, як ламінування та ізоляція. Ці завдання вимагають точності та акуратності і можуть бути виконані ефективніше за допомогою автоматизації. Робот здатний спритно обробляти компоненти статора та наносити необхідні покриття та ізоляцію без людських помилок. Це не тільки покращує контроль якості статорного обладнання, але й зменшує залежність від робочої сили, тим самим зменшуючи витрати на оплату праці.

Впровадження автоматизації та робототехніки у виробництві статорного обладнання також принесло значні переваги галузі в цілому. По-перше, це значно підвищує загальну продуктивність та швидкість виробництва. Роботи можуть працювати невпинно без перерв, що забезпечує більш ефективний виробничий процес. По-друге, автоматизація може послідовно виконувати точні та повторювані завдання, забезпечуючи високу точність та мінімізуючи помилки. Це зрештою покращує якість продукції.

Крім того, інтеграція автоматизації та робототехніки у виробництво статорного обладнання може призвести до економії коштів. Початкові інвестиції в робототехніку та системи автоматизації можуть бути значними, але в довгостроковій перспективі це може призвести до зниження витрат на робочу силу. Мінімізуючи потребу в ручній праці та оптимізуючи ефективність виробництва, компанії можуть досягти значної економії коштів та покращити свої конкурентні переваги.

Згідно зі звітом Marketsand Markets, очікується, що до 2023 року світовий ринок виробничих роботів становитиме 61,3 мільярда доларів США. Цей прогноз ще раз підкреслює зростаючу важливість та впровадження автоматизації та робототехніки у виробництві статорного обладнання. З розвитком технологій ми можемо очікувати більшого прогресу в автоматизації та робототехніці в цій галузі.

ААвтоматизація та робототехніка призвели до значного прогресу у виробництві статорного обладнання. Використовуючи роботизовані намотувачі та автоматизацію в таких процесах, як ламінування та ізоляція, виробники можуть підвищити точність, збільшити швидкість, покращити контроль якості та знизити витрати на оплату праці. Оскільки світове виробництво продовжує впроваджувати автоматизацію та робототехніку, виробники статорного обладнання повинні працювати над впровадженням цих технологій, щоб залишатися конкурентоспроможними та задовольняти зростаючі потреби ринку.

2. Передові матеріали у виробництві статорного обладнання

Передові матеріали змінили світ виробництва статорного обладнання, революціонізуючи спосіб виробництва цих важливих електричних компонентів. Інтеграція таких матеріалів, як передові полімери, композити та високоефективні ламінати, має глибокий вплив на довговічність, термостійкість та механічну міцність статорного обладнання.

Однією з найважливіших переваг використання передових матеріалів у виробництві статорного обладнання є підвищення загальної ефективності цих компонентів. Завдяки впровадженню легких та високопроникних матеріалів, продуктивність статорного обладнання значно покращилася. Ці матеріали не лише забезпечують ефективнішу передачу енергії, але й допомагають зменшити втрати в системі.

В останні роки досягнення в нанотехнологіях ще більше сприяли розробці нанокомпозитних матеріалів для обмоток статора. Ці нанокомпозити мають чудову електро- та теплопровідність, що призводить до збільшення щільності потужності та зменшення втрат. Зі збільшенням щільності потужності статорне обладнання стає компактнішим та ефективнішим, що призводить до економії коштів для виробників та покращення продуктивності системи.

Інтеграція передових матеріалів у виробництво статорного обладнання також дозволяє виробникам створювати більш довговічні та надійні продукти. Наприклад, високопродуктивні ламінати забезпечують чудову зносостійкість, гарантуючи, що статорне обладнання може витримувати суворі умови, в яких воно регулярно експлуатується.

Крім того, ці передові матеріали відіграють життєво важливу роль у підвищенні безпеки статорного обладнання. Використання передових полімерів та композитів допомагає покращити ізоляційні властивості, запобігти витоку та зменшити ризик нещасних випадків.

Компанії, що спеціалізуються на виробництві статорного обладнання, впроваджують передові матеріали, усвідомлюючи їхній потенціал для інновацій та ефективності. Включаючи ці матеріали у виробничий процес, вони здатні створювати статорні пристрої, які є не тільки ефективними, але й відповідають високим вимогам сучасної промисловості.

Інтеграція передових матеріалів у виробництво статорних пристроїв здійснила революцію в цій галузі. Ці матеріали, такі як передові полімери, композити та високоефективні ламінати, забезпечують більшу довговічність, термостійкість та механічну міцність. Крім того, використання легких, високопроникних матеріалів значно підвищує загальну ефективність. Оскільки нанотехнології продовжують розвиватися, виробники тепер можуть розробляти нанокомпозити для обмоток статора, що ще більше збільшує щільність потужності та зменшує втрати. В результаті статорне обладнання стало більш компактним, ефективним та економічно вигідним, що забезпечує низку переваг для виробників та промисловості. Завдяки впровадженню цих передових матеріалів компанії у виробництві статорного обладнання готові до подальшого зростання та інновацій.

3. Віртуальне проектування та створення прототипів: революційний крок у розробці статорного обладнання

Технологія віртуального проектування та прототипування здійснила революцію в процесі розробки продукції для статорного обладнання. У минулому виробникам доводилося покладатися виключно на фізичні прототипи для тестування своїх конструкцій, що було трудомістким і дорогим. Однак, з появою віртуального моделювання та цифрового прототипування, виробники тепер можуть оптимізувати конструкції, виявляти потенційні дефекти та покращувати продуктивність продукції, перш ніж фактично виробляти пристрій.

Програмне забезпечення для віртуального проектування та створення прототипів дозволяє виробникам створювати цифрові копії статорного обладнання з детальними специфікаціями та компонентами. Цю цифрову модель можна маніпулювати та аналізувати, щоб виявити будь-які потенційні проблеми або області для покращення. Проводячи віртуальне моделювання, виробники можуть перевірити продуктивність та надійність статорного обладнання за різних умов експлуатації, щоб приймати обґрунтовані рішення щодо проектування.

Однією з головних переваг віртуального проектування та створення прототипів є можливість виявлення потенційних дефектів на ранніх етапах процесу розробки. Моделюючи роботу статорного обладнання, виробники можуть виявити будь-які слабкі місця або точки напруження, які можуть призвести до відмови або дефектів. Це дозволяє їм вносити зміни до конструкції або вибирати альтернативні матеріали для покращення загальної якості та довговічності продукції.

Крім того, технологія віртуального проектування та створення прототипів дозволяє виробникам оптимізувати конструкції для підвищення продуктивності та ефективності. Моделюючи обладнання у віртуальному середовищі, виробники можуть швидко оцінити різні варіанти проектування та визначити найкращу конфігурацію. Це допомагає зменшити кількість необхідних фізичних прототипів та значно заощаджує час і кошти в процесі розробки.

Окрім оптимізації дизайну, віртуальне проектування та створення прототипів також можуть допомогти покращити продуктивність продукту. Моделюючи поведінку статорного обладнання за різних умов експлуатації, виробники можуть виявити потенційні вузькі місця в продуктивності та внести необхідні корективи для підвищення ефективності та функціональності продукту. Це гарантує, що кінцевий продукт відповідає або перевищує необхідні вимоги до продуктивності.

Крім того, технології віртуального проектування та створення прототипів дозволяють виробникам ефективно доносити свої дизайнерські наміри до зацікавлених сторін, таких як клієнти, постачальники та регуляторні органи. Детальні цифрові моделі забезпечують чітку візуалізацію та демонструють, як статорний пристрій функціонує в реальних умовах. Це допомагає заручитися підтримкою зацікавлених сторін та гарантує, що кінцевий продукт відповідає їхнім очікуванням.

Віртуальне проектування та створення прототипів значно покращує процес розробки статорного обладнання. Можливість оптимізувати конструкції, виявляти потенційні дефекти та покращувати характеристики продукту до фактичного виробництва економить виробникам час і кошти. Технологія віртуального проектування та створення прототипів стала незамінним інструментом у галузі, дозволяючи виробникам розробляти високоякісне статорне обладнання, яке відповідає або перевершує очікування клієнтів.

4. Максимізація ефективності: як сенсорні технології впливають на виробництво статора

Сенсорна технологія у виробництві статорного обладнання Сенсорна технологія відіграє ключову роль у виробництві статорного обладнання, забезпечуючи моніторинг у режимі реального часу, виявлення несправностей та прогнозне обслуговування.

Вбудовуючи датчики в обмотки статора та інші компоненти, виробники можуть постійно контролювати критичні параметри, такі як температура, вібрація та стан ізоляції. Ці датчики надають цінну інформацію про стан та продуктивність статора, що дозволяє проводити проактивне технічне обслуговування та зменшувати кількість незапланованих збоїв.

У світівиробництво статорного обладнанняПідтримка оптимальної продуктивності та запобігання неочікуваним збоям має вирішальне значення. Статори є критично важливими компонентами в різних галузях промисловості, включаючи виробництво електроенергії, промислове обладнання та транспортні системи. Ці машини часто працюють у суворих умовах та піддаються впливу високих температур, вібрацій та електричних навантажень. Вихід зі ладу статора може призвести до дорогого простою, втрати виробництва та загрози безпеці.

Традиційні методи технічного обслуговування спираються на регулярні перевірки та реактивний ремонт. Однак такий підхід часто є неефективним та неефективним. Він не надає інформації про стан статора в режимі реального часу, що ускладнює виявлення потенційних проблем до їх загострення. Саме тут і вступає в гру сенсорна технологія.

Вбудовуючи датчики по всьому статору та підключаючи їх до систем, які збирають та аналізують дані, виробники можуть отримати повну картину стану статора. Наприклад, датчики температури можуть контролювати гарячі точки та виявляти аномальне підвищення температури, що вказує на потенційну деградацію ізоляції або несправність системи охолодження. Датчики вібрації можуть виявляти надмірну вібрацію, яка може бути ознакою перекосу, зносу підшипників або структурних проблем. Датчики стану ізоляції контролюють стан ізоляції, попереджаючи виробників про потенційні несправності або поломки.

Завдяки можливостям моніторингу в режимі реального часу виробники можуть виявляти ранні ознаки потенційних проблем, що дозволяє своєчасно втручатися в технічне обслуговування. Оперативно вирішуючи проблеми, виробники можуть запобігти неочікуваним збоям, скоротити час простою та продовжити загальний термін служби свого статорного обладнання. Крім того, дані, зібрані з датчиків, можна використовувати для оптимізації планів технічного обслуговування, забезпечуючи ефективний та результативний розподіл ресурсів.

Крім того, сенсорна технологія дозволяє проводити прогнозне технічне обслуговування, передбачати потенційні збої та вживати проактивних заходів для їх запобігання. Аналізуючи дані, зібрані з датчиків, виробники можуть виявляти закономірності та тенденції, які вказують на потенційні майбутні проблеми. Маючи ці знання, виробники можуть планувати заздалегідь, замовляти необхідні запасні частини та планувати технічне обслуговування під час запланованого простою.

Сенсорна технологія здійснила революцію у виробництві статорного обладнання, забезпечуючи моніторинг у режимі реального часу, виявлення несправностей та можливості прогнозного обслуговування. Завдяки постійному моніторингу ключових параметрів, таких як температура, вібрація та стан ізоляції, датчики, вбудовані в статор, можуть надавати цінну інформацію про його стан та продуктивність. Це дозволяє виробникам вживати проактивних заходів з технічного обслуговування, зменшувати кількість незапланованих збоїв та оптимізувати загальну продуктивність обладнання. Завдяки сенсорній технології виробництво статорного обладнання вступило в нову еру ефективності, продуктивності та надійності.

Висновок

Технологічний прогрес у виробництві статорного обладнання змінює галузь. Автоматизація та робототехніка підвищують точність та ефективність, а передові матеріали покращують довговічність та продуктивність. Віртуальне проектування та створення прототипів революціонізували процес розробки продукції, а сенсорна технологія дозволяє здійснювати моніторинг у режимі реального часу та прогнозне обслуговування. Впровадження цих досягнень не лише покращує якість та надійність статорного обладнання, але й дозволяє виробникам задовольняти мінливі потреби різних галузей промисловості. Завдяки постійним дослідженням та розробкам, виробництво статорного обладнання має більший потенціал для інновацій у майбутньому, тим самим стимулюючи прогрес у відновлюваній енергетиці, транспорті та інших галузях.

Guangdong Zongqi Automation Co., Ltd.в основному виробляє обладнання для виробництва двигунів, інтегруючи дослідження та розробки, виробництво, продажі та післяпродажне обслуговування. Фахівці Zongqi протягом багатьох років глибоко залучені до технологій автоматизації виробництва двигунів, мають глибоке розуміння технологій виробництва, пов'язаних з двигунами, та мають професійний та багатий досвід.

Наша компаніяпродуктиа виробничі лінії широко застосовуються в побутовій техніці, промисловості, автомобільній промисловості, високошвидкісних залізницях, аерокосмічній галузі тощо. А основна технологія займає лідируючі позиції. Ми прагнемо надавати клієнтам комплексні автоматизовані рішення для асинхронних двигунів змінного та постійного струму.'виробництво.

Не соромтесяконтакт us будь-коли! Ми тут, щоб допомогти, і будемо раді почути вас.

Адреса : Кімната 102, блок 10, Міжнародне промислове місто Тяньфулай, фаза II, вулиця Жунгуй, район Шунде, місто Фошань, провінція Гуандун

WhatsApp/ Телефон:8613580346954

Електронна пошта:zongqiauto@163.com

Час публікації: 19 жовтня 2023 р.